蜗轮蜗杆传动与其它传动形式比较

在机械传动系统中,蜗轮蜗杆传动是常用的一种形式。它具有独特的结构特点和应用优势,但在众多传动形式中,其性能和适用场景与其他传动形式存在一定差异。本文将围绕蜗轮蜗杆传动与其它传动形式进行比较,分别探讨其优缺点及适用领域。

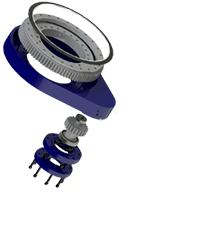

蜗轮蜗杆传动的基本原理

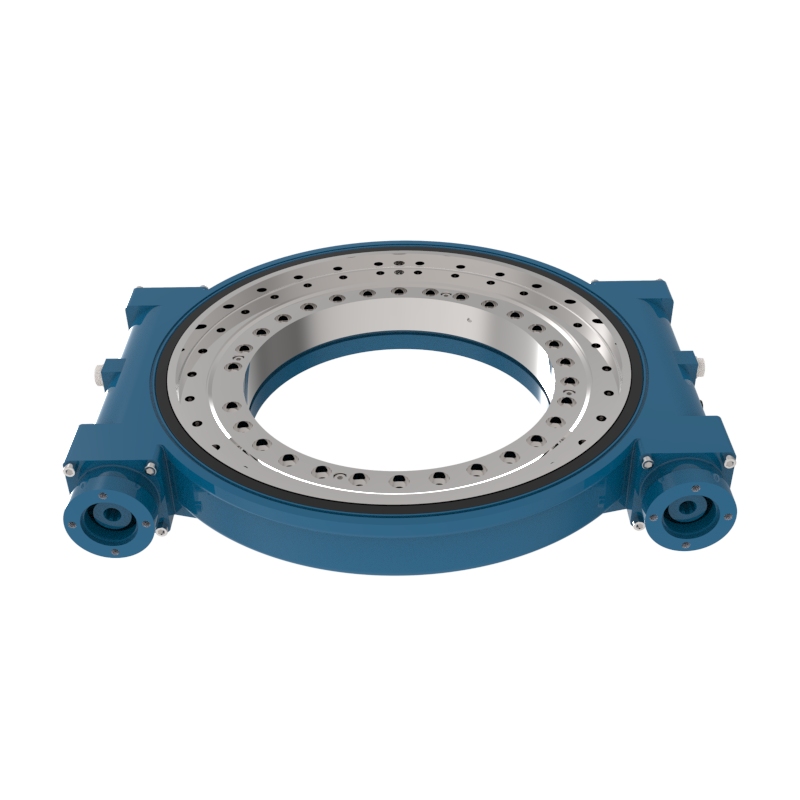

蜗轮蜗杆传动由蜗杆和蜗轮两部分组成。蜗杆是一个螺旋形的齿轮,蜗轮则是一个具有齿形的圆盘,二者通过齿面接触实现动力的传递。这种传动形式特点在于其实施的时间和空间上高度紧凑,并且可以实现较大的减速比。

B蜗轮蜗杆传动的优点

高减速比

蜗轮蜗杆传动能够实现极大减速比,适合需要低速高扭矩的应用。如在起重机械和电梯控制中,蜗轮蜗杆传动能够有效降低转速。方向变化

该传动形式可以在90°角实现动力传输,为空间较小的设备设计提供了解决方案。自锁特性

蜗轮蜗杆传动系具有自锁能力,这意味着在不转动蜗杆的情况下,蜗轮不会随意转动。这一特性在升降机等设备中尤其重要,能够提升设备的安全性。

B蜗轮蜗杆传动的缺点

效率较低

蜗轮蜗杆传动在传动过程中会出现较大的摩擦损失,相比于某些其他传动形式,其能量传递的效率降低,需考虑润滑的影响。负载能力有限

由于蜗杆的齿面承受力有限,蜗轮蜗杆传动在高负载应用中表现不佳。如果承受过大的负荷,可能导致灾难性后果。维修要求高

蜗轮蜗杆需要定期润滑和维护,以防止磨损和保证驱动效率。

B与其他传动形式的比较

1. 齿轮传动

齿轮传动由两或多齿轮相互啮合工作,与蜗轮蜗杆相比较,齿轮传动效率相对较高。齿轮传动适合大意见力量且不需要高减速比的应用,广泛应用于汽车、机械设备等领域。不过,齿轮传动的方向变化较困难。

2. 带传动

带传动使用弹性材料制成的带绕过两轮,通过摩擦力传递动力。带传动传动效率较高,但存在打滑现象。在需要平滑传动或可循环传动的场合,带传动比蜗轮蜗杆更为适用,而蜗轮蜗杆则更具备高减速比的优势。

3. 链传动

链传动则是依靠链条与链轮咬合工作,适合高负载情况下的动力传递,其效率也相对较高。但链传动需定期维护,且传动准确度差于蜗轮蜗杆。链传动适用于大负载及远距离传输,实际应用视具体情况而定。

4. 螺旋传动

螺旋传动使用螺旋型齿轮,实现动力传递,同时具有较高的传动效率和负载能力,适合于高速度、高效能的应用领域,而蜗轮蜗杆则更适合低速场合。

B****

蜗轮蜗杆传动凭借其高减速比和自锁特性在必要的应用场合中极具优势,适合于低速高扭矩的应用如起重机和电梯。虽然与其他传动形式相比,蜗轮蜗杆存在效率较低和负载能力有限的缺点,但在特定应用中仍然是一个理想的解决方案。选择合适的传动形式时,需要根据具体的需求和应用场景进行综合考虑。