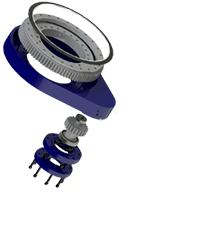

蜗轮驱动所用材料的选择标准与应用要求

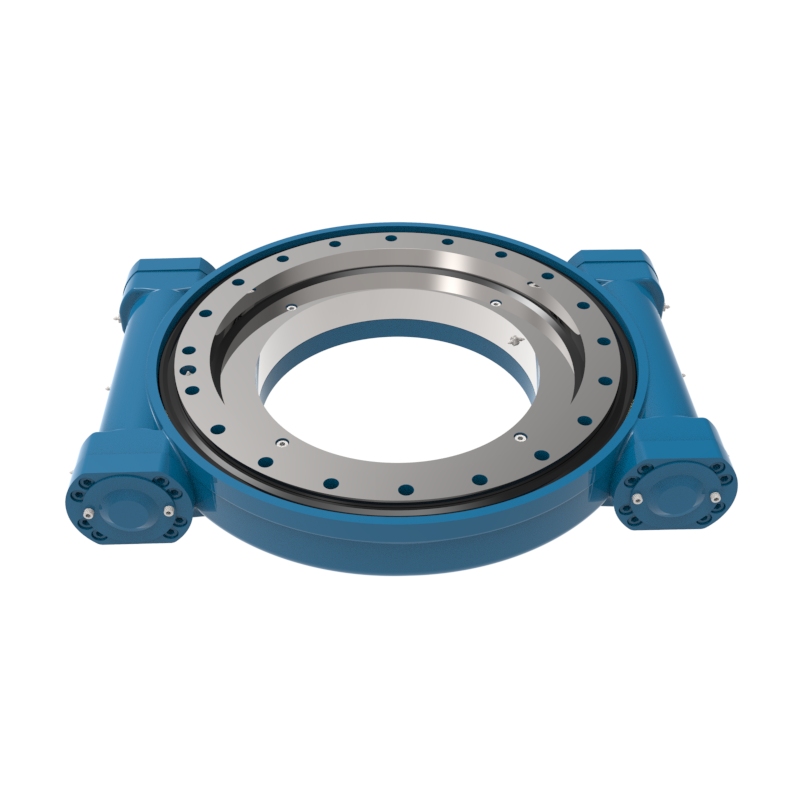

蜗轮驱动作为一种重要的动力传动系统,广泛应用于各种机械设备中,其性能良好与否直接关系到整个系统的效率与稳定性。在选择蜗轮驱动所用材料时,需要遵循一定的选择标准,并满足特定的应用要求。

一、选择标准

强度与韧性

蜗轮和蜗杆在长期受载荷工作时需具备良好的强度,才能承受工作过程中的剪切、弯曲等应力。同时,材料的韧性也非常重要,以确保在承载过程中不易发生脆断。

耐磨性

鉴于蜗轮驱动常在摩擦环境下工作,选用具有优良耐磨性的材料可以有效延长其使用寿命。材料的表面硬度与摩擦系数是评估耐磨性的重要指标。

耐腐蚀性

在某些工作环境中,蜗轮驱动可能会暴露于潮湿或化学腐蚀的环境中。材料的耐腐蚀性也需考虑,尤其是在化工、造纸等行业使用的设备中。

加工性

鉴于蜗轮和蜗杆在制造过程中的复杂形状与精度要求,选材时还需考虑材料的加工性,包括切削性能和热处理特性,确保在生产和后期加工过程中易于成型。

成本

材料的经济性也是选材过程中的一个关键因素。在保证性能的前提下,尽可能选择成本合理的材料,以确保设备总体成本的可控性。

二、常用材料

铸铁

铸铁因其良好的铸造性能和适合制作蜗轮的加工特性,广泛应用于蜗轮驱动。它具备较强的耐磨性和良好的减震性能,适合重负载低速运转的场合。

合金钢

合金钢在蜗杆的制造中常被采用,具备较高的强度和韧性,同时具有良好的耐磨性。经过适当的热处理后,其性能可显著提升。

青铜

青铜在三种材料中以其良好的润滑性而备受青睐,适用于很多要求较高的场合。其耐腐蚀性能好,自润滑性能优越,特别适合低速高负载的蜗轮驱动。

塑料和复合材料

在轻型的蜗轮驱动设备中,塑料和复合材料也得到了应用,这些材料能够在一定条件下提供经济性和减重的优势。

三、应用要求

动力传输效率

蜗轮驱动在实际应用中需要确保良好的动力传输效率,以满足设备的工作需求。材料的选择需保证蜗轮与蜗杆之间能实现顺畅的工作配合,避免能量损失。

工作环境适应性

应用场合的特殊要求,如温度、湿度、化学成分等,都需要在选材时充分考虑,以确保蜗轮驱动在不同环境下的稳定性与可靠性。

安全性

蜗轮驱动装置在高负载、大转矩等工况下工作,材料的承载能力以及抗疲劳性能关系到设备的安全性。选材时必须确保所用材料满足安全标准。

维护与保养

合理的材料选择还应考虑后期的维护与保养,确保在长时间使用后设备仍能保持良好的工作状态,减少维修频率及成本。

四、

蜗轮驱动的材料选择涉及多个因素,包括其强度、耐磨性、耐腐蚀性、加工性及经济性。在广泛应用于机械设备的背景下,不同应用场合对材料提出了多样化的要求。通过合理的材料选择,可以大幅提升蜗轮驱动的性能,保障其在各种工况下的稳定运行。