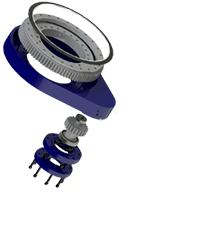

蜗轮传动的常见故障及解决方法

蜗轮传动作为一种重要的动力传递装置,广泛应用于多种机械设备中。然而,在长时间的使用过程中,蜗轮传动可能会出现各种故障,影响设备的正常工作。了解这些常见故障及其解决方法,有助于提高设备的运行效率和使用寿命。

1. 齿轮磨损

故障描述

蜗轮和蜗杆在长期运转中,由于摩擦力的影响,会导致接触面的磨损,严重时会影响传动精度。

解决方法

定期检查:应定期对蜗轮和蜗杆进行检查,发现磨损情况要及时处理。

更换部件:当磨损超出允许范围时,需更换磨损严重的蜗轮或蜗杆。

润滑管理:保持有效的润滑可减小摩擦,提高传动效率,从而减缓磨损。

2. 噪音增加

故障描述

蜗轮传动在工作时出现异常噪音,通常是由于齿轮啮合不良或润滑不足造成的。

解决方法

检查齿合:应检查蜗轮与蜗杆的啮合情况,确保齿距合适。

改善润滑:确认润滑剂的种类及数量,必要时更换或添加润滑剂以降低噪音。

排除异物:检查机械内部是否有异物影响齿轮正常运行,及时清理。

3. 过热现象

故障描述

蜗轮传动在运行时出现过热现象,可能导致设备的损坏和性能下降,通常与润滑不良或负载过重有关。

解决方法

检查润滑系统:定期检查润滑油的状态,确保其适宜并及时更换。

控制负载:避免超载运行,合理规划设备的使用负荷。

改善通风:确保设备有良好的通风散热条件,防止温度升高。

4. 剪切或崩齿

故障描述

蜗轮或蜗杆发生剪切或崩齿现象,通常由负荷过重、材料缺陷或安装不当引起。

解决方法

负载评估:根据实际使用情况对设备负载进行合理评估,保证在安全负载下运行。

材料检查:选择合适的材料制造蜗轮和蜗杆,确保其强度达到要求。

正确安装:确保安装符合规范,避免因安装不当而导致的故障。

5. 漏油现象

故障描述

蜗轮传动中的润滑油出现泄漏,可能导致润滑不足,进而引发其他故障。

解决方法

检查密封:定期检查密封件是否老化或损坏,必要时进行更换。

及时补充润滑油:在发现漏油后,应立即补充润滑油,以保障设备的正常运转。

修复泄漏点:对发现的漏油点进行焊接或更换密封材料,防止继续漏油。