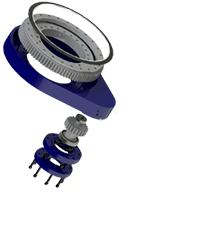

包络式回转驱动与传统驱动的性能差异

在现代工业化的多个领域,驱动技术的提升为各类设备的性能表现提供了新的可能性。包络式回转驱动与传统驱动系统之间存在一系列显著的性能差异。本文将从多个角度比较这两种技术,帮助读者更好地理解它们的应用效果和优势。

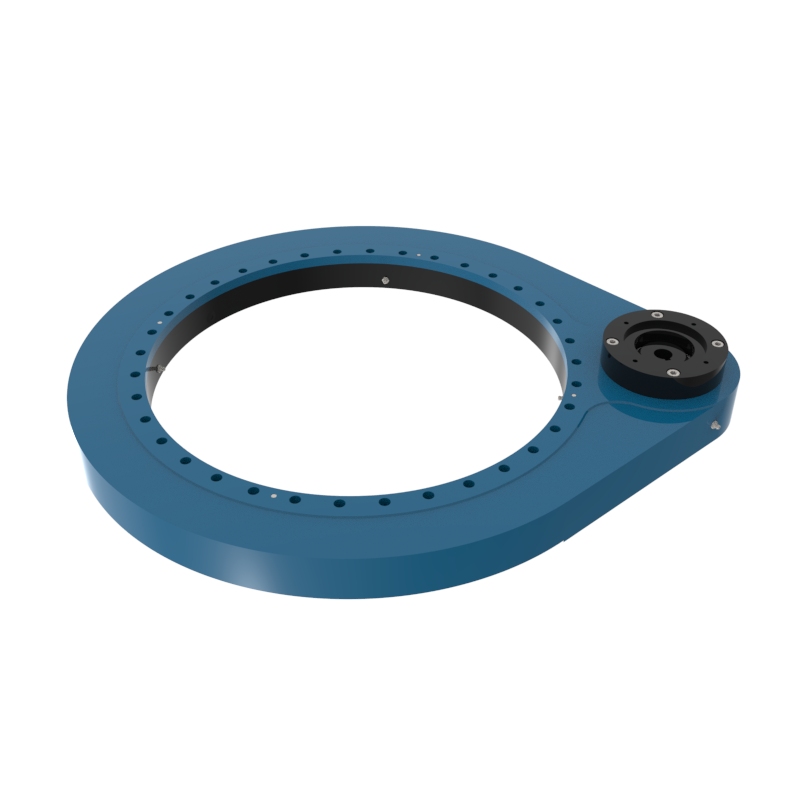

1. 结构设计

包络式回转驱动技术在结构设计上通常采用了更为紧凑的布局。这种设计不仅提升了整体系统的集成度,还能有效节省安装空间。相比之下,传统驱动系统往往体积较大,所需的安装空间也更宽裕,限制了在空间受限场合的应用。

2. 动作精度

在动作精度方面,包络式回转驱动能够提供更高的控制精度。这种驱动系统通过采用灵活的传动结构,使得设备在运行时能够更精准地执行各类指令,适应复杂的生产需求。而传统驱动系统的精度受限于机械传动的摩擦和转动间隙,精度表现较为不足。

3. 负载能力

在负载能力方面,包络式回转驱动通常能够承受较大的负载。其在重型机械及高负荷应用场景中表现出色。与此相比,传统驱动系统的负载能力往往有限,无法适应极端使用条件。

4. 效率与能耗

包络式回转驱动在效率方面通常优于传统驱动,特别是在高频率的工作情况下。通过优化设计,包络式回转驱动可实现更低的能耗和更高的输出功率。而传统驱动系统在高负荷要求时,能耗常常增加,效率下降。

5. 响应速度

在需要快速响应的应用场合,包络式回转驱动展现了其灵活的优势。由于其内部构造设计的独特性,提供了更快的反应速度,适应了现代工业对时间和效率的严格要求。传统驱动系统的响应速度较慢,难以满足快速变化的生产需求。

6. 维护和可靠性

包络式回转驱动的维护要求通常较低,其设计特性使得元件更不易磨损,延长了使用寿命。相比之下,传统驱动系统由于结构较为复杂以及使用的材料问题,往往需要频繁维护,以保证运行的可靠性。

7. 适应性

在适用环境方面,包络式回转驱动提供了更多的适应性,能在不同的工作环境中运行,尤其是在恶劣条件下。而传统驱动系统往往难以在高温、潮湿或尘土飞扬的环境中保持良好性能。

8. 成本效益

虽然包络式回转驱动的初期投资可能相对较高,但其长期的维护成本和运行效率使其在投资回报上往往更具优势。传统驱动系统的低廉成本可能在短期内吸引人,但由于高能耗和频繁维护,最终的总持有成本可能升高。

通过上述比较,包络式回转驱动与传统驱动系统在多个方面展现出不同的特性与性能差异。对于需要高负载、高精度以及高效率的应用环境,包络式回转驱动显然更为适合。而传统驱动系统则更多地适用于对成本敏感且技术要求相对简单的环境。选择适合的驱动系统将直接影响设备的性能和有效性,因此在系统采购时需充分考虑应用需求和性能指标。