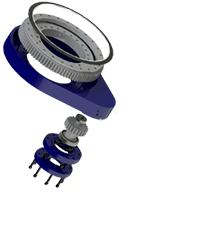

蜗轮驱动常见故障及其修复方法

蜗轮驱动作为一种重要的机械传动系统,广泛应用于诸多领域。尽管其设计结构简单,使用性能优秀,但在长期运作中仍可能出现一些故障。以下是蜗轮驱动的常见故障及其修复方法。

1. 噪音增加

故障表现

蜗轮驱动在运行时产生异响,尤其是在负载较大或速度变化时,噪音变得明显。

可能原因

齿轮啮合不良:蜗轮与蜗杆的啮合不正确,可能导致摩擦增大。

润滑不良:润滑油不足或变质,使得摩擦增加,导致噪音。

修复方法

调整啮合:检查蜗轮与蜗杆的装配间隙,必要时进行调整,以确保其正常啮合。

更换润滑油:定期检查润滑油的状态,必要时进行更换,并确保油量充足。

2. 发热异常

故障表现

蜗轮驱动在运行过程中温度升高,超出正常范围。

可能原因

润滑不足:润滑油未能及时补充或更换。

负载过重:超出驱动的负载能力范围,导致设备过载运转。

修复方法

检查润滑系统:确认润滑油的品质及数量,并进行补充或更换。

调整负载:适当减少驱动设备的工作负载,确保其在安全范围内运作。

3. 蜗轮磨损

故障表现

蜗轮的齿面出现明显磨损,影响传动精度和效率。

可能原因

长期使用:久而久之,齿轮材料的疲劳使其性能逐渐下降。

不当润滑:润滑不良造成磨损加剧。

修复方法

更换蜗轮:根据磨损程度,考虑更换磨损严重的蜗轮。

优化润滑方案:确保使用合适的润滑油,并按照规定周期进行维护。

4. 反向传动

故障表现

蜗轮驱动在受力时出现意外的反向转动,导致系统失控。

可能原因

蜗杆与蜗轮的组件间隙过大。

系统设计不当,未能有效防止反向传动。

修复方法

检查安装:确认蜗杆与蜗轮的安装符合设计要求,必要时重新调整。

加装止回装置:在系统中增加止回装置,防止反向传动的发生。

5. 振动加剧

故障表现

蜗轮驱动在运转中出现明显的振动现象。

可能原因

轴承磨损:连接部件的轴承磨损,导致转动不均匀。

不均衡负载:负载分布不均,造成蜗杆受力不平衡。

修复方法

更换磨损的轴承:定期检测并更换磨损的轴承,确保其正常运作。

优化负载分配:重新评估负载分配,确保各部件受力均匀。

定期对蜗轮驱动进行检查和维护,可以有效延长其使用寿命,减少故障率。以上是一些常见故障及其修复方法,希望能为您提供帮助,以确保设备的稳定和高效运行。在出现问题时,及时采取措施进行处理,将有助于维护设备的性能与安全。