蜗轮传动与回转驱动的区别分析

在机械传动系统中,蜗轮传动和回转驱动是两种常见的传动方式,它们各自具有独特的结构和应用特点。尽管这两者都可以用于传递运动和动力,但在工作原理、适用场景和复杂性等方面存在明显的区别。

一、工作原理的差异

蜗轮传动是一种利用蜗杆和蜗轮之间的啮合来实现动力传递的机械装置。蜗杆是一个具有螺旋形状的齿轮,蜗轮则是一个平面齿轮。通过蜗杆的旋转,可以驱动蜗轮进行相应的旋转,从而实现转矩的传递。蜗轮传动的主要特点是具有较大的传动比,这使得小的输入转速可以转换为较大的输出转速。

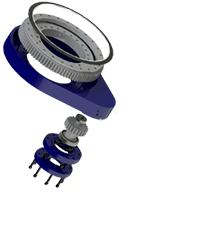

回转驱动的工作原理则更加复杂,通常由多个组件组成,包括齿轮、滚动轴承和密封结构等。它能够在较小的空间内实现高效率的旋转运动。回转驱动的结构设计使其能够在高负载和高压环境下运行,并能够提供精确的回转控制。与蜗轮传动不同,回转驱动强调的是多功能性和高适应性,通常应用于要求高精度和高强度的场合。

二、适用场景的区别

蜗轮传动广泛应用于需要较大传动比的场景。常见的应用领域包括机械手臂、升降机和电梯等。这些场景通常需要将动能传递给较大负载的机械设备,蜗轮传动能够有效降低转速,增强输出转矩。由于蜗轮传动具有自锁特性,它在某些负载停止时能够防止反向旋转,这在特定应用中显得尤为重要。

回转驱动则应用于多种工业领域,包括建筑、矿山、风力发电、农业机械等。其特殊的设计使其能够在极端环境中保持可靠的性能。例如,在风力发电机组中,回转驱动被用来精准调整风机叶片的角度,以优化风能的转换效率。而在重型机械如挖掘机和推土机中,回转驱动则负责提供高扭矩和稳定的旋转力,使得设备能够在复杂工况下持续稳定运行。

三、承载能力与效率

蜗轮传动在承载能力方面相对有限,尤其是在频繁变换方向或承载重负荷的情况下,蜗轮传动的效率可能会降低。蜗杆和蜗轮之间的接触面积较小,容易造成磨损,因此在长期使用过程中,维护和更换成为必需。而且,蜗轮传动在传动过程中也可能产生较大热量,进一步影响其工作效率和使用寿命。

回转驱动的设计则专注于高负载能力和高效能,即使在恶劣环境下,绩效依然能够得到保障。通过优质的材料和现代化制造工艺,回转驱动能够在不牺牲效率的前提下承载极高的负荷。这使得回转驱动成为许多重型设备的核心动力系统,能够在极端条件下持续为设备提供支持。

四、结构复杂性

蜗轮传动的结构相对简单,主要由蜗杆和蜗轮两部分组成。其制造和安装过程较为便捷,因此在成本控制上也具有一定优势。然而,简单的结构设计也意味着在使用过程中,易损元件的频繁更换及维护周期将增加总体的维护成本。

回转驱动的结构则更为复杂,通常包括多个组件和传动系统。这种复杂性使得回转驱动在设计和制造过程中需要更高的技术水平和精密度。然而,这种复杂性在一定程度上提高了其应用能力和灵活性,用户可以根据不同需求选择相应的回转驱动系列产品,从而实现针对性的解决方案。

蜗轮传动与回转驱动各有其独特的优缺点,选择合适的传动方式应根据具体的应用场景和需求来确定。蜗轮传动适合于需要大传动比和较简单结构的场景,而回转驱动则更适合高负荷、复杂环境下的应用需求。在众多工业领域中,合理运用这两种传动方式,可以确保设备实现最佳的性能和效率。