如何维护蜗轮传动设备

蜗轮传动设备广泛应用于多种机械设备中,因其在传动过程中能够实现较大的减速比,且结构紧凑,受到许多行业的青睐。为了延长蜗轮传动设备的使用寿命和工作效率,定期维护显得尤为重要。下面将介绍一些关于如何维护蜗轮传动设备的要点。

定期检查润滑状态

蜗轮传动设备在运转过程中,润滑油的作用至关重要。定期检查润滑油的状态,确保其粘度和清洁度符合技术要求。磨损的金属颗粒、污垢等杂质会导致润滑效果下降,增加摩擦和磨损,因此定期更换润滑油是必要的。使用适合设备类型的润滑油,能有效提高传动效率并减少故障发生率。

监测温度与振动

在设备运转过程中,监测温度和振动是维护的重要环节。过高的温度可能表明润滑不足或设备工作负荷过大,这会对蜗轮传动装置造成损害。同时,持续监测设备的振动数据,可以帮助预判潜在的故障。例如,异常的振动可能表明齿轮啮合不良、部件损耗等问题。发现异常应及时进行检修。

定期清洁设备

传动设备在长时间运行后,可能会积累灰尘和污垢,这些物质会对机械的运转产生阻碍。在维护过程中,定期清洁设备非常重要。使用合适的工具和方法,去除设备表面和内部的杂物,确保传动设备的正常运作并防止意外损坏。

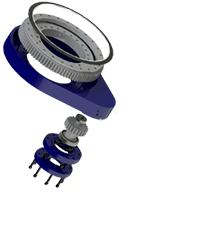

检查齿轮啮合情况

蜗轮与蜗杆之间的啮合是影响传动效率的关键因素。定期检查齿轮的啮合情况,确保其配合良好,没有异常磨损。在检查时,应重点关注磨损迹象、表面光滑度和平行度,必要时应调整齿轮的安装位置或进行更换。

关注负载与使用环境

蜗轮传动设备被设计用于特定的负载范围,使用过程中应确保不要超过其额定负载。过载会导致蜗轮和蜗杆产生过大的磨损,甚至导致失效。设备所处的环境也对其性能至关重要,应避免在过于潮湿、高温或腐蚀性环境下使用。如需在特殊环境中使用,建议进行特殊处理以提高其耐用性。

进行定期检修与保养

将定期检修与保养纳入维护计划,有助于提高设备的整体工作效率。在检修时,仔细检查每个组件,如蜗轮、蜗杆及其相关配件的磨损情况以及润滑情况,并及时进行调整或更换。高频次的用户与生产环境应更加强化维护频率,以避免严重故障和生产损失。

记录维护与使用数据

维护工作的一个重要环节是记录过程中的所有数据。无论是润滑油更换、温度监测还是检修内容,定期的维护记录可以帮助后续分析设备的运行状态,发现潜在问题,提升维护工作的有效性。这些记录为未来的改进提供重要依据。

维护蜗轮传动设备并不是一项复杂的任务,但确实需要一定的技术细节和实践经验。通过定期的润滑检查、温度与振动监测、设备清洁、齿轮啮合检查、负载和环境关注、定期检修维护、以及记录数据等措施,能有效提升设备的使用效率与寿命。确保蜗轮传动设备的健康运行,将为您带来更持续的生产效益。