影响回转驱动性能的因素有哪些

回转驱动作为一种广泛应用于多个行业的动力传动系统,其性能受到多种因素的影响。以下将详细分析这些因素,以帮助更好地理解其对回转驱动效率和稳定性的影响。

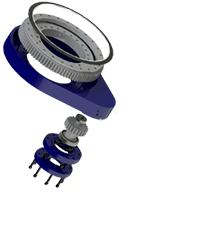

1. 材料选用

材料的选择对回转驱动的性能有着重要影响。高强度和耐磨性的材料能够提高驱动的承载能力和使用寿命。例如,使用合金钢和高性能塑料能有效降低磨损,增强机械强度,从而提升驱动的稳定性。

2. 设计结构

回转驱动的设计结构直接关系到其工作效率和切换响应能力。紧凑且合理的设计能有效减小内部摩擦,提升转动效率。同时,结构的合理性还可以提高传递扭矩的能力,使驱动在不同负载下保持稳定。

3. 制造工艺

制造工艺的精细程度直接影响组件的整体运行性能。采用高精度的加工工艺能够确保各个零部件之间的配合精度,避免因间隙过大或过小造成的运转不平稳。同时,精细的表面处理能够减少摩擦阻力,提高能效。

4. 润滑系统

润滑系统对于回转驱动的运行至关重要。良好的润滑能够降低摩擦,防止零件过度磨损,延长使用寿命。在设计时,要根据实际应用环境选择合适的润滑剂,并确保润滑系统的有效性,以维护驱动的稳定性能。

5. 环境因素

回转驱动所处的工作环境也会影响其性能。例如,温度、湿度、灰尘和腐蚀性气体都会对驱动的材料和润滑系统造成影响。选择合适的防护措施和材料,可以有效应对这些环境因素,确保回转驱动的稳定运行。

6. 负载与使用频率

驱动所承受的负载大小及使用频率直接关系到其性能表现。过大的负载可能导致驱动超负荷运转,增加磨损和故障风险。根据实际工况合理选择回转驱动的型号和规格,能够充分发挥其性能,确保工作效率。

7. 控制系统的稳定性

回转驱动的控制系统影响着其响应时间和精确度。选择合适的传感器和控制模块能够提高对回转角度和速度的反馈精度,从而保证驱动在复杂工况下的稳定性能。

8. 维护与保养

定期的维护和保养是确保回转驱动长时间高效运行的重要环节。通过定期检查、清洁和润滑,可以有效降低故障发生率,提升设备的整体性能。

****

回转驱动的性能受多种因素的影响,包括材料选用、设计结构、制造工艺、润滑系统及环境因素等。了解并优化这些因素,有助于提升回转驱动的效率和可靠性,确保其在各种应用场景中发挥最佳表现。在实际应用中,合理选择产品并进行相应的维护和保养,能够有效延长回转驱动的使用寿命,提高工作效率。