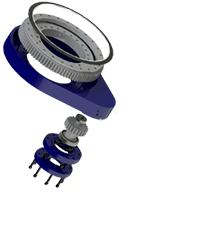

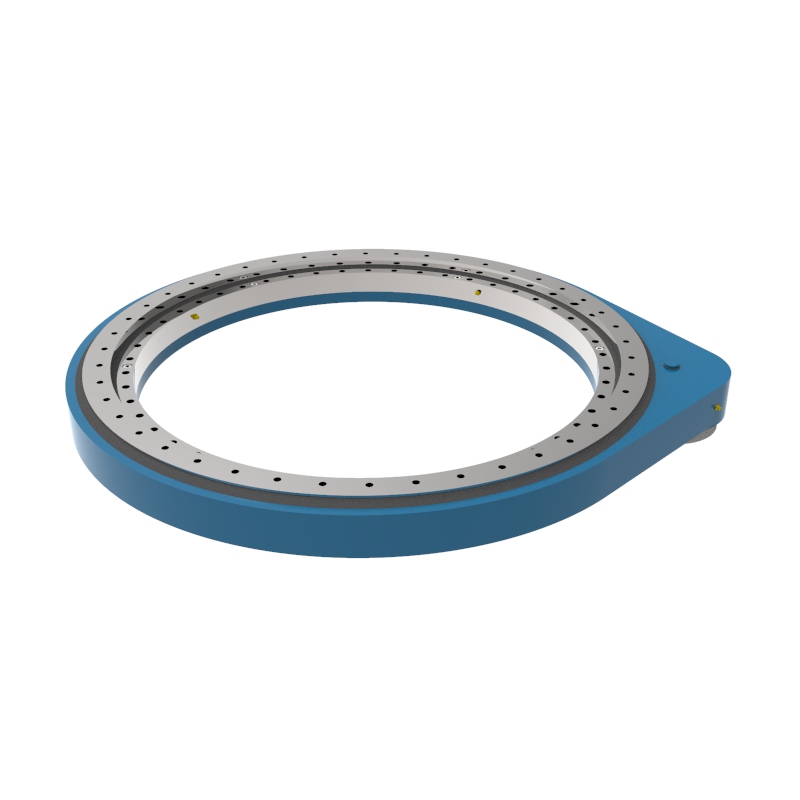

优化轻型齿轮式回转驱动的运转性能策略

轻型齿轮式回转驱动因其优异的结构轻量化和高效能控制,广泛应用于各种工业设备中。为了提升这些驱动的运转性能,必须采取一些系统化的优化策略。接下来,我们将探讨几个关键的优化方向。

B优化齿轮设计

齿轮的设计对回转驱动的性能有直接影响。 在选择齿形和齿距时,应充分考虑负载条件与所需的转矩输出。优化齿轮比设计,可有效提高啮合效率,降低能量损耗。使用先进的齿轮材料可以显著提升耐磨性,从而延长使用寿命。

B控制系统调节

现代工业对回转驱动设备的控制精度要求日益提高,优化控制系统至关重要。 应用先进的传感器和闭环控制技术,可以实时监控齿轮的运转状态,并进行动态调整。这不仅能够提高响应速度,还能优化能量的使用效率,确保回转驱动在不同工况下的最佳表现。

B润滑与维护

合适的润滑对轻型齿轮式回转驱动的运行平稳性与使用寿命极为重要。 选用合适的润滑油脂,能够有效降低摩擦阻力。定期的润滑和维护,确保齿轮轴承的适当工作温度,防止因过热造成的性能衰退。高效的密封设计也可防止污染物进入系统,减少磨损。

B结构优化与轻量化

在设计轻型齿轮式回转驱动时,结构的轻量化是一个重要的研究方向。 通过有限元分析和CAD技术,优化结构设计可以在保持强度和刚度的前提下,减少不必要的材料消耗,实现性能的提升。轻量化设计也意味着降低设备整体能耗,在同样的动力输出下,可以显著降低能量需求。

B减少振动与噪音

回转驱动在工作过程中常会产生振动和噪音,这对设备的长期运行有不良影响。 通过合理布局齿轮和轴承,优化装配公差,可有效降低传动过程中产生的振动。同时,添加减震装置,如橡胶垫和弹簧,可以进一步吸收冲击力,减少噪音,改善用户的操作体验。

B多级传动系统

对于需要更高扭矩输出的应用,采用多级齿轮传动系统是一个有效的解决方案。 多级传动不仅能够实现更高的扭矩输出,还可以通过调整不同级数的齿轮组合,实现精确的转速调节,满足不同工况的需求。合理设计每一级齿轮,都有助于提升整体的传动效率。

B智能监测与数据分析

随着工业4.0的推进,智能监测技术在回转驱动的运用中越发重要。 通过在设备中嵌入物联网技术实现对运行参数的实时监测,能够便于使用者及时发现潜在问题。数据分析则可基于历史运行数据优化设备的运营策略,实现故障预警,降低停机风险,提高整体可靠性。

B

轻型齿轮式回转驱动的性能优化是一个综合性的系统工程,涉及设计、控制、润滑、结构、噪音等多个方面。通过对这些领域的深入研究和合理应用,能够有效提升回转驱动的工作效率与使用寿命,确保其在各类设备中的良好表现。充分利用先进技术与材料,结合细致的设计与周到的维护,将会为轻型齿轮式回转驱动的未来发展创造可能。