蜗轮传动厂家生产工艺与技术流程

蜗轮传动作为一种重要的机械传动方式,被广泛应用于各种设备中。其独特的传动特性和结构设计,使得蜗轮传动在许多领域中发挥着重要作用。本文将围绕蜗轮传动厂家在生产中的工艺与技术流程进行探讨。

1. 设计阶段

蜗轮传动的生产工艺首先从设计开始。设计团队通常会根据客户需求、应用场景以及负载分析来进行蜗轮和蜗杆的设计。设计过程中,必须考虑以下几个方面:

材料选择:蜗轮和蜗杆的材料通常选择具有良好耐磨性能的合金材料,确保传动过程中的耐久性与可靠性。

齿形设计:蜗轮齿形的设计直接影响到传动效率与噪音水平。合理的齿形设计可以有效提高传动效率,降低能量损耗。

尺寸和比例:蜗轮和蜗杆之间的尺寸和比例关系也需要精细设计,以保证齿轮啮合的顺利进行。

2. 工艺准备

在设计确认后,蜗轮传动的生产还需要进行一些工艺准备工作。这些工作包括制订详细的生产工艺流程,制定检验标准和工艺参数,确保各生产环节的顺利进行。

工艺流程图:制定详细的流程图,明确每个环节的设备、工艺要求及参数。

检验标准:为每个生产环节设定检验标准,确保各项指标符合设计要求。

3. 加工阶段

加工是蜗轮传动生产过程中至关重要的一环。加工设备的选择和加工工艺直接影响产品的质量。

铣削与车削:通常采用数控铣床和车床进行蜗轮和蜗杆的初加工,这一过程需要高度自动化,以确保加工精度。

热处理:经过初加工后的蜗轮和蜗杆会进行热处理,以提高其硬度和耐磨性,增强产品的使用寿命。

磨削与齿面处理:最终,蜗轮和蜗杆会经过磨削工艺处理,使其达到高精度标准,并进行齿面处理,确保低磨损和高效能。

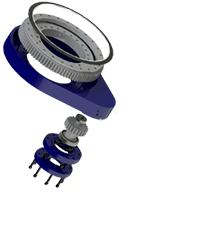

4. 组装与调整

经过一系列的加工工艺,蜗轮和蜗杆最终进入组装阶段。组装过程中,必须进行仔细的调整,以确保良好的啮合状态。

啮合调试:将蜗轮与蜗杆进行啮合调试,确保啮合精度,以达到设计要求。

润滑系统:检查并安装润滑系统,以降低摩擦和磨损,延长设备的使用寿命。

5. 质量检验

在蜗轮传动的生产过程中,质量检验是不可或缺的环节。在组装完成后,必须进行全面的质量检验,以确保产品符合标准。

尺寸测量:使用精密测量工具对蜗轮及蜗杆的尺寸进行测量,确保其符合设计规格。

性能测试:进行负载性能测试,确保蜗轮传动在不同负载下的工作效率和稳定性。

6. 包装与交付

合格的蜗轮传动产品将进行包装和交付。在此阶段,厂家需要确保包装的安全性,以防止在运输过程中造成损坏。

包装材料选择:使用耐用的包装材料,确保产品在运输过程中不受损。

交付时间管理:安排合理的交付时间,确保客户能够按时收到产品,从而降低生产停机时间。

****

蜗轮传动的厂家在生产过程中遵循着一套系统的工艺与技术流程。从设计到最终的交付,每一个环节都是确保产品质量和性能的关键因素。通过严格的加工与检验,蜗轮传动厂家能够生产出高性能的传动产品,满足各行业的应用需求。