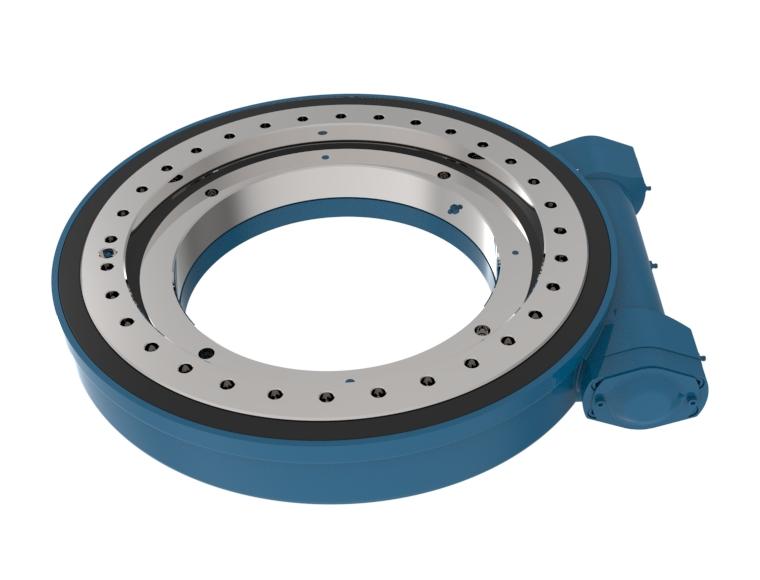

高效双排球(八点接触球)回转支承的生产及质量管控流程

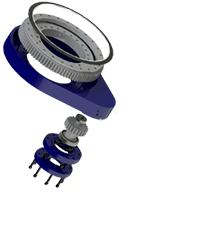

在现代机械设备中,回转支承作为重要的部件,承担着设备的旋转功能。其中,双排球(八点接触球)回转支承以其出色的承载能力和稳定性,广泛应用于建筑、风力发电、自动化设备等多个领域。为确保其优异的性能,生产及质量管控流程显得尤为重要。

一、原材料选择

在双排球(八点接触球)回转支承的生产过程中,原材料的选择至关重要。生产过程中所用的钢材通常需满足较高的力学性能要求,确保其具有良好的承载性能和耐磨性。不同于一般的材料,优质的高强度钢材减少了微结构缺陷,从而提高了后续加工工序的稳定性,确保回转支承在长期使用中的可靠性。

二、精密加工

材料选择后,进入精密加工阶段。此阶段使用高精度的数控机床进行加工,以确保每一个部件的尺寸和形位公差都在规定范围内。加工过程中,采用冷加工等先进工艺,以减少热处理带来的应力,提高材料的均匀性和稳定性。

1. 车削和铣削

车削和铣削是对于回转支承外圈和内圈的初步加工工序。通过高端的编程控制系统,确保每个工件在加工时实现自动化,加工过程中的细致调控能达到微米级精准度。

2. 槽口加工

双排球(八点接触球)回转支承的关键在于内外圈的滑道和球的运行轨道。槽口的精密深度和宽度直接影响到支承的运作性能,因此在此工序中也需严格控制,并通过检测设备实时监测加工质量。

三、热处理

加工完成后,进行热处理工序,以提升材料的硬度和强度。这一过程包括正火、淬火和回火等步骤,确保获得合适的材料性能。每一批材料均需进行严格的物理性能检测,以验证其符合设计要求。

四、表面处理

为提高回转支承的耐腐蚀性,表面处理工艺通常采用镀锌或喷涂技术。通过形成一层保护膜,减轻环境因素对材料的侵蚀。在表面处理后,产品要经过一次全面的表面质量检验,确保无缺损和污染物。

五、质量检测

在完成生产后,产品进入质量检测环节。此环节的监控与验收至关重要,通常包括以下几个方面:

1. 尺寸检验

使用精密量具对加工后的回转支承进行全面的尺寸和形状检验,确保每个参数符合设计图纸相关标准。

2. 功能测试

该测试包括静载和动载试验。通过实际加载,检验回转支承在承受不同行驶路线所产生扭矩和负载的性能。

3. 无损检测

无损检测技术,包括超声波检测、磁粉检测等,能够发现材料内在的缺陷,确保产品的整体品质。

六、记录与反馈

所有生产和检验过程中的数据均被记录。通过建立完善的轨迹档案,不仅确保了产品的可追溯性,也为持续改进提供了数据支持。

七、售后服务

高效双排球(八点接触球)回转支承在出厂后,将伴随完善的售后服务。客户在使用过程中遇到问题,可以得到及时的技术支持和解决方案,确保产品的长期可靠运行。

高效双排球(八点接触球)回转支承从原材料选择、精密加工、热处理,到表面处理及质量检测,每一个环节都需严格把控。这一系列精细的生产流程,不仅确保了回转支承的高性能和稳定性,也为使用设备提供了保障。通过完整的记录与反馈机制,立锐轴承不断优化生产流程,提升产品质量,为客户提供更为全面的解决方案。