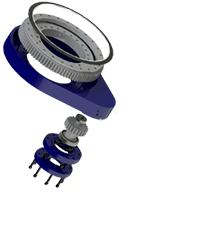

蜗轮传动系统的安装规范与要求

蜗轮传动系统作为一种常见的机械传动方式,其安装规范与要求直接影响到系统的运行效率和使用寿命。本文将重点探讨蜗轮传动系统的安装步骤、注意事项及维护要求。

安装步骤

1. 现场准备

在安装蜗轮传动系统之前,首先需要对安装现场进行清理,确保工作环境干净整洁。检查蜗轮和蜗杆的配合是否符合设计要求,确保无损伤或污染。

2. 基础安装

蜗轮传动系统的基础必须平整且坚固,确保蜗轮、蜗杆与动力源之间的连接稳定。基础的强度要达到系统工作时承载的要求。同时,安装时需注意水平度的检测,防止安装后的变形。

3. 对中

对中是安装蜗轮传动系统中非常重要的一步。蜗轮与蜗杆的中心线应尽量重合,以减少摩擦和能量损耗,延长设备的使用寿命。可以使用对中工具,如激光对中仪等,确保安装精度。

4. 拧紧螺丝

在完成对中之后,逐渐拧紧连接蜗轮与蜗杆的螺丝。在拧紧过程中,需遵循均匀受力的原则,避免因局部受力过大导致的螺丝松动或蜗轮变形。必要时可使用扭矩扳手,确保螺栓的紧固力达到设计规范。

5. 润滑处理

在设备运行之前,要对蜗轮传动系统进行适当的润滑。根据设备说明书选择合适的润滑油,保证蜗轮与蜗杆之间具有良好的润滑效果,以减少磨损和热量产生。

注意事项

1. 材料选择

在选择蜗轮传动系统的材料时,应考虑其使用环境和负载情况。适合的材料可以提高运行的稳定性和耐用性,降低故障率。

2. 温度控制

安装过程中要避免高温环境,过高的温度会导致材料膨胀和润滑油性能下降,从而影响设备运行。

3. 定期检测

蜗轮传动系统需要定期进行检测和维护,关注蜗轮、蜗杆的磨损情况以及润滑油的质量。发现问题应及时处理,确保系统正常运转。

4. 噪声监测

在设备运行时,应对噪声进行监测,过大的噪声可能是设备存在异常的信号。建议定期检测声音频率,跟踪设备运行状态。

维护要求

1. 保持清洁

定期清理蜗轮和蜗杆的周边,防止污垢和杂物影响传动系统的正常运行。

2. 更换润滑油

应定期更换蜗轮传动系统的润滑油,降低摩擦系数,提升传动效率。根据使用情况和规定周期更换,确保润滑油清洁且性能符合标准。

3. 检查紧固件

维护过程中要检查连接螺栓的紧固情况,保持连接的稳定性。若发现松动,应及时调整并加固,以防发生意外。

4. 观察运行状态

运行期间,需注意蜗轮传动系统的工作状态,及时发现异常情况并处理。密切关注运行的平稳性和功率消耗,确保设备在合理范围内工作。

蜗轮传动系统的安装与维护是一个细致的过程,遵循以上规范和要求,不仅能够提升系统的工作效率,还可以延长设备的使用寿命。定期的检查与维护不仅是对设备的负责,也是确保长期高效运行的关键。